После лазерной наплавки материалов из нержавеющей стали испытания в среде нейтрального солевого тумана прошли с результатом более 4000 часов, однако все испытания на пористость не соответствовали стандартам!!!

2025-09-18

В соответствии с требованиями нового клиента, в настоящее время процесс хромирования, применяемый к поршневым штокам гидравлических цилиндров в специализированных отраслях промышленности, приводит к серьезному отслоению покрытия уже после короткого периода эксплуатации. Они обращаются к нам за поддержкой в поиске решений.

После всестороннего анализа мы пришли к выводу, что в данных конкретных условиях эксплуатации процесс хромирования поршневых штоков вряд ли сможет обеспечить требуемую коррозионную стойкость из-за ограничений, присущих этой технологии. Покрытие «твердым хромом», нанесенное на поршневые штоки, не является безупречным непроницаемым барьером. Оно имеет ряд серьезных недостатков:

1.Микротрещины — основная слабость

Причины: во время гальванического покрытия в хромовом слое возникают чрезвычайно высокие внутренние напряжения (преимущественно растягивающие). Когда его толщина превышает критический порог (примерно 1 мкм), спонтанно образуется сеть микротрещин. Эти трещины являются неотъемлемой характеристикой самого процесса гальванического покрытия и их невозможно полностью избежать; только их ширину и плотность можно уменьшить путем оптимизации процесса.

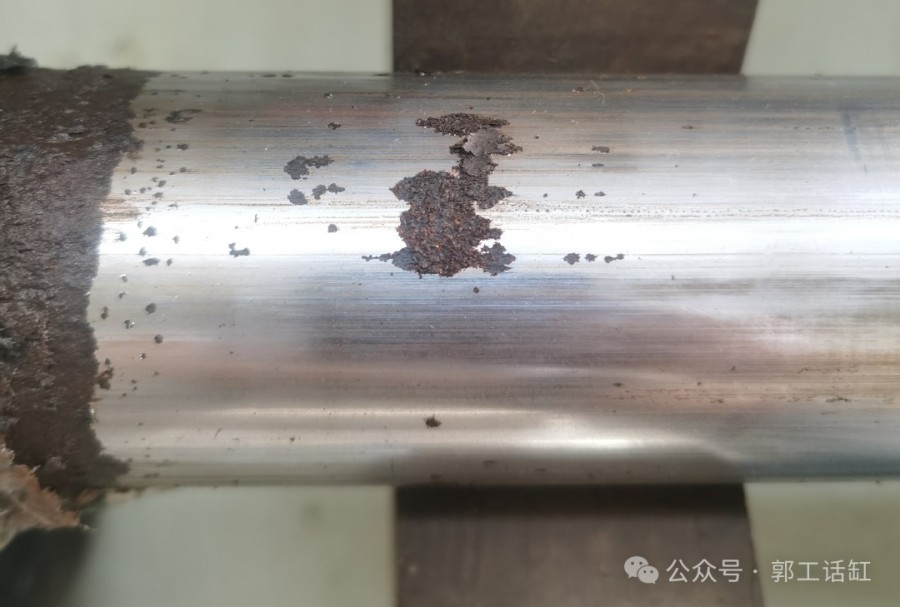

Фатальные последствия: эти микротрещины простираются от поверхности хромового слоя до основного металла. Они действуют как «магистраль» для коррозионных сред (соленой воды), позволяя им легко достигать стального основного материала поршневого штока. Как только подложка начинает корродировать, продукты коррозии (ржавчина) накапливаются в трещинах. Их объемное расширение еще больше усиливает трещины, вызывая отслаивание и отшелушивание хромового слоя, что ускоряет процесс разрушения.

2.Пористость

Причины: Гальваническое покрытие предполагает электрохимическое осаждение ионов металла. Под воздействием побочных эффектов, таких как выделение водорода, в осажденном слое образуются мельчайшие поры.

Критические последствия: Эти микропоры создают прямой путь для проникновения коррозионных сред к подложке. Даже единичные микроотверстия могут стать точками начала коррозии при длительном воздействии солевого тумана.

3.Хрупкость и неадекватное сцепление

●Механизм сцепления: Сцепление между гальваническим слоем и подложкой является механическим и предполагает ограниченное металлургическое сцепление, а не полное металлургическое сплавление. Его прочность значительно ниже, чем у поверхностных технологий, обеспечивающих металлургическое сцепление, таких как лазерная наплавка.

●Катастрофические последствия: когда коррозия начинается в трещинах и порах и распространяется по поверхности подложки, продукты коррозии легко поднимают слой хрома, вызывая обширное отслаивание. После появления отслаивания большие участки подложки остаются непосредственно открытыми, что приводит к резкому ускорению коррозии.

4.Катодное покрытие

●Электрохимические свойства:в гальванической паре, образованной стальной подложкой и хромовым слоем, хром проявляет более положительный потенциал, действуя как катод, в то время как сталь служит анодом.

●Пагубные последствия:Когда подложка обнажается в местах трещин или пор, образуется коррозионная ячейка «большой катод — маленький анод». Обширная площадь хромового слоя (катода) усиливает коррозию мелкой обнаженной стальной подложки (анода). Это представляет собой чрезвычайно неблагоприятное условие, приводящее к быстрому проникновению точечной коррозии вглубь подложки, а не к равномерной коррозии по всей поверхности.

Учитывая специфические эксплуатационные требования, в конечном итоге мы выбрали лазерную наплавку для решения проблемы коррозионной стойкости, используя специальные порошковые материалы, которые продемонстрировали более 4000 часов в тесте с нейтральным солевым туманом.

Слои лазерной наплавки образуют легированную поверхность, характеризующуюся «металлургической связью, плотной структурой без пор и регулируемым составом». По сравнению с традиционными технологиями обработки поверхности, такими как гальваника, преимущества лазерной наплавки очевидны.

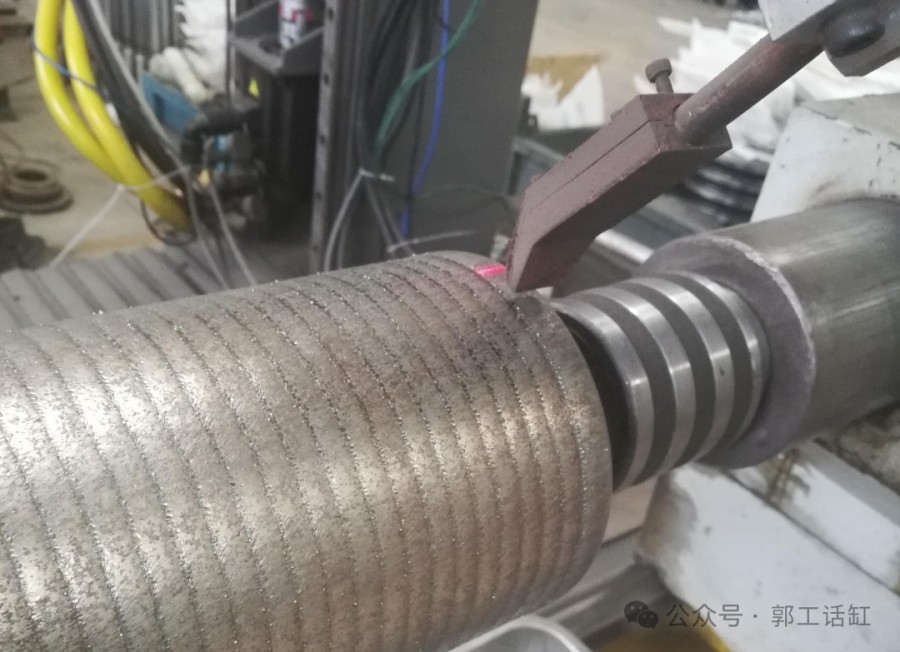

1.Идеальное металлургическое соединение

●Принцип: во время лазерной наплавки высокоэнергетический лазерный луч одновременно плавит поверхность подложки и распыленный металлический порошок, образуя крошечную ванну расплава. В этой ванне наплавляемый материал и материал подложки смешиваются, диффундируют и затвердевают, достигая металлургического соединения на атомном уровне.

●Контраст с гальваническим покрытием: гальваническое покрытие включает физическое/электрохимическое осаждение, основанное на межмолекулярных силах или механическом сцеплении для соединения, что приводит к более слабой адгезии.

●Влияние на испытание в солевом тумане:металлургическое соединение обеспечивает формирование единого целого из наплавочного слоя и подложки, устраняя риск отслаивания или расслоения. Коррозионные среды не могут проникнуть в соединительную поверхность, что создает основу для долгосрочной коррозионной стойкости.

2.Исключительно высокая плотность без сквозных дефектов

●Принцип: лазерная наплавка включает быстрое плавление и затвердевание. При оптимальных параметрах процесса расплавленный металл демонстрирует отличную текучесть, что дает достаточно времени для ухода газа. В результате получается затвердевший слой с плотностью, приближающейся к 100%, характеризующийся мелкой дендритной или ячеистой кристаллической структурой с замечательной однородностью.

●Контраст с гальваническим хромом: гальванические хромовые слои по своей природе имеют микроскопические трещины и поры, что является неотъемлемым недостатком процесса, который обеспечивает прямой путь для проникновения коррозионных сред к подложке.

●Влияние на испытания в солевом тумане: плотный слой наплавки сам по себе действует как физический барьер. Коррозионные среды (солевой туман) могут диффундировать только вертикально через микроскопические пути, такие как границы зерен, с чрезвычайно низкой скоростью, не имея возможности быстро проникнуть к подложке через трещины или поры. Даже 2000 часов испытаний могут оказаться недостаточными для проникновения среды через слой наплавки.

3.Гибкость конструкции сплава

●Принцип: это одно из главных преимуществ лазерной наплавки. Химический состав наплавочных порошков может быть точно адаптирован для удовлетворения конкретных требований к коррозионной стойкости.

●Богатый Cr (хром): это ключевой элемент для повышения коррозионной стойкости. Хром образует на поверхности чрезвычайно плотный и стабильный пассивирующий слой Cr₂O₃ (триоксид хрома), который играет абсолютно центральную роль в обеспечении коррозионной стойкости. Содержание хрома в лазерно-наплавленных порошках на основе железа может легко достигать 20% и более, что значительно превышает содержание в обычных сталях.

●Добавление Ni (никеля): повышает прочность и коррозионную стойкость в восстановительных средах.

●Добавление Mo (молибдена): усиливает стойкость к точечной и щелевой коррозии.

●Добавление Si (кремния) и B (бора): снижает температуру плавления, улучшает обрабатываемость наплавления и одновременно повышает твердость.

●По сравнению с гальваническим хромом: гальванический слой состоит из чистого хрома, который по своей природе устойчив к коррозии. Однако после образования трещин его катодные свойства ускоряют коррозию стальной подложки.

●Влияние на испытания в солевом тумане:сам по себе плакированный слой является коррозионно-стойким материалом, а не просто защитным барьером. Даже при незначительном истирании поверхности вновь обнаженная поверхность остается богатой хромом, что позволяет быстро восстановить пассивирующую пленку и сохранить долговременную коррозионную стойкость.

4.Значительное преимущество по толщине

●Принцип:толщина слоев лазерной наплавки обычно составляет от 0,5 до 2 мм, а иногда и больше.

●Сравнение с гальваническим хромированием: толщина гальванических хромированных слоев обычно составляет всего 0,03–0,1 мм.

●Влияние на испытание в солевом тумане: более толстый защитный слой означает, что коррозионным средам требуется значительно больше времени, чтобы проникнуть через него. Это напрямую приводит к существенному увеличению количества часов испытания в солевом тумане.

5.Плакированный слой функционирует как «анодное покрытие»

●Принцип: благодаря специальному составу (например, с использованием никель-хромовых сплавов) электродный потенциал плакированного слоя может быть более отрицательным (более активным), чем у стальной основы.

●Сравнение с гальваническим хромом: хром обладает более положительным потенциалом, чем железо, и действует как катодное покрытие, ускоряющее коррозию основы.

●Влияние на испытание в солевом тумане: если плакированный слой случайно поврежден и подложка обнажена, в коррозионной ячейке, образованной в электролите (солевом тумане), плакированный слой действует как анод и жертвует собой, тем самым защищая подложку, которая функционирует как катод. Это представляет собой «жертвенную» форму защиты, значительно препятствующую точечной коррозии подложки.

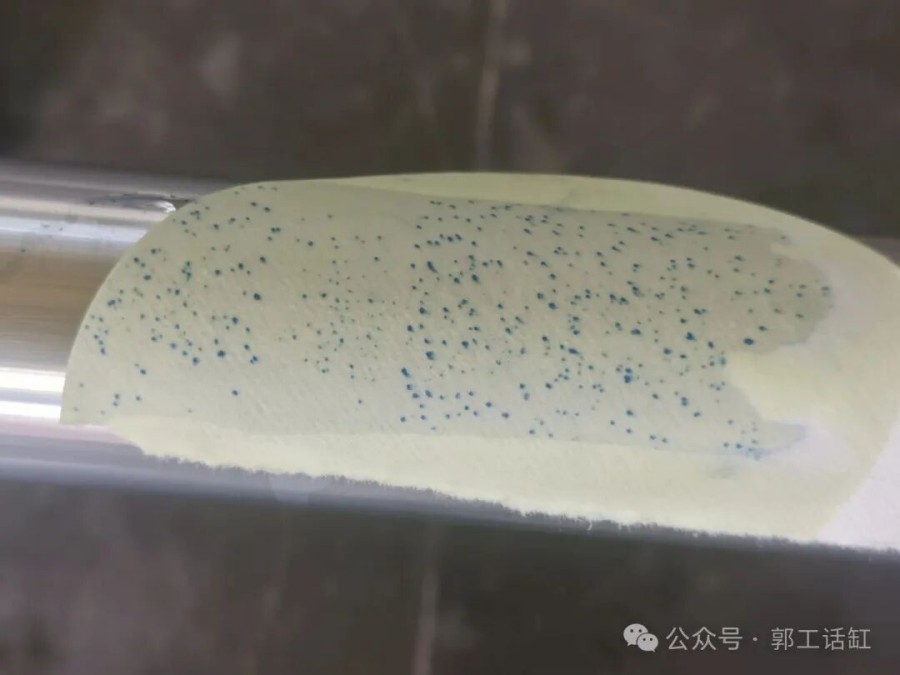

После лазерной наплавки продукт прошел испытание в солевом тумане продолжительностью более 4000 часов. Однако во время дополнительного испытания с использованием метода синих пятен (GB/T 17721-1999) появились обширные синие пятна. Результаты испытания показывают, что продукт не соответствует требованиям.

Появились обширные синие пятна.

После тщательного исследования множества факторов, включая тестовое решение, тестовую среду, тестовый процесс и состояние покрытия продукта, никаких отклонений обнаружено не было.

После тщательного исследования наконец была установлена вероятная причина появления широко распространенных синих пятен. Был сделан вывод, что использование метода синих пятен (метода феррицианида калия) для проверки пористости материалов из нержавеющей стали, особенно содержащих молибден, дает недостоверные и неточные результаты. Этот подход приводит к значительному количеству ложных срабатываний, в результате чего на поверхности появляются многочисленные несуществующие «синие пятна», что приводит к неправильной интерпретации результатов.

В этом процессе нанесения покрытия используется специальная порошковая смесь для повышения коррозионной стойкости, основные компоненты которой следующие:

Ниже приводится подробное объяснение причин появления больших областей синих точек и правильный подход к решению этой проблемы:

1.Принцип метода «голубой точки»

Основным компонентом раствора для теста «голубая точка» является феррицианид калия (K₃[Fe(CN)₆]), растворенный в кислоте (обычно соляной или азотной).

●Механизм действия:кислота в тестовом растворе растворяет чрезвычайно тонкий пассивационный слой на поверхности нержавеющей стали, обнажая металлическое железо (Fe), лежащее под ним. Если содержание хрома в этом месте достаточно высокое (>10,5%), обнаженный металл быстро восстанавливает пассивационный слой (самопассивация), останавливая дальнейшую реакцию. При недостатке хрома (например, в зонах с пониженным содержанием хрома, вызванном осаждением карбида хрома) эффективный пассивационный слой не может сформироваться.

●Цветовая реакция: обнаженное железо (ионы Fe²⁺) вступает в реакцию с ионами ферроцианида [Fe(CN)₆]³⁻ в растворе, образуя хорошо известный синий осадок Тёрнбулла, проявляющийся в виде локальных синих пятен. Теоретически каждое синее пятно соответствует точке пониженной коррозионной стойкости (поре).

2.Почему тест с синим пятном не подходит для нержавеющей стали (особенно для материалов, содержащих молибден)?

Нержавеющая сталь содержит не только хром (Cr) и никель (Ni), но и молибден (Mo). Именно молибден приводит к неудачному результату теста с синим пятном.

●Влияние молибдена (Mo): Молибден является высокоэффективным легирующим элементом, который значительно повышает устойчивость нержавеющей стали к точечной и щелевой коррозии. Однако в сильно кислой среде теста с синим пятном молибден растворяется и попадает в раствор в виде ионов (например, Mo⁵⁺).

●Реакция с испытательным раствором:Растворенные ионы молибдена (Mo⁵⁺) также вступают в реакцию с феррицианидом калия, образуя молибденово-синее соединение. Это соединение образует синий осадок, который по внешнему виду практически неотличим от синего цвета Тенга.

Следовательно, наблюдаемые «синие пятна», скорее всего, образуются не в результате воздействия ионов железа, выделяющихся из зон с пониженным содержанием хрома (т. е. подлинных пор), а в результате образования «молибденового синего», которое возникает при растворении молибдена под воздействием кислотной коррозии.

3.Какие последствия могут возникнуть?

1.Серьезные ложные срабатывания: вся испытуемая область может окраситься в синий цвет, что затруднит определение истинного состояния пористости. Это может привести к ошибочному выводу о крайне низком качестве заготовки, хотя на самом деле она может быть вполне приемлемой.

2.Ненужная коррозия заготовки: раствор для синего пятна является сильнокислым и вызывает коррозию поверхности нержавеющей стали. Проведение недействительного теста равносильно ненужному повреждению поверхности заготовки.

3.Вводящие в заблуждение выводы: на основе ошибочных результатов теста могут быть внесены неверные корректировки в производственные процессы или процедуры пассивации, что приведет к потере времени и ресурсов.

4.Каков правильный метод испытания? Для молибденсодержащих нержавеющих сталей международные стандарты (например, ASTM A967, ASTM A380) прямо не рекомендуют или запрещают метод с использованием феррицианида калия (испытание на синие пятна). Рекомендуются следующие методы:

1). Тест с сульфатом меди:

●Принцип: смесь сульфата меди и серной кислоты капают на поверхность нержавеющей стали. Если пассивационная пленка неполная и железо обнажено, происходит реакция замещения (Fe + Cu²⁺ → Fe²⁺ + Cu), в результате которой выпадает красноватый налет меди.

●Преимущества:нечувствителен к молибдену, что позволяет избежать ложных срабатываний. Наиболее распространенный и экономичный метод оценки эффективности пассивации нержавеющей стали 316.

●Стандарт: этот метод рекомендуется стандартом ASTM A380.

2) . Испытание в солевом тумане:

●Принцип: заготовка помещается в среду с постоянным солевым туманом на определенный период времени (например, 24 часа, 48 часов), что имитирует условия сильной коррозии, после чего поверхность проверяется на наличие ржавчины.

●Преимущества: дает наиболее прямые и убедительные результаты, служит авторитетным методом оценки коррозионной стойкости.

●Недостатки: отнимает много времени, требует специального оборудования и является дорогостоящим.

3). Электрохимическое испытание (например, динамическое сканирование поляризации):

●Принцип: измеряет такие параметры, как потенциал точечной коррозии (Eb) и потенциал репассивации (Ep), с помощью специальной электрохимической рабочей станции для количественной оценки стойкости к точечной коррозии.

●Преимущества:исключительная точность, подходит для лабораторных исследований и арбитража качества.

●Недостатки:дорогое оборудование, сложная эксплуатация, требует наличия специализированного персонала.

Поскольку для валидации уже было проведено испытание нейтральным солевым туманом, для повторного испытания было использовано испытание каплями сульфата меди. Результаты полностью соответствовали требованиям.

В данном случае, несмотря на то, что предварительные испытания в солевом тумане продемонстрировали его коррозионную стойкость, случайное испытание с использованием метода «голубых пятен» привело к выводу о серьезном несоответствии требованиям. После тщательного анализа и консультаций было решено, что метод «голубых пятен» не подходит для испытаний нержавеющей стали (особенно материалов, содержащих молибден). Вместо этого следует использовать испытание каплями сульфата меди или другие более подходящие стандартные методы, чтобы обеспечить точность и надежность результатов испытаний.