Интеллектуализация оборудования для добычи угля также должна быть ориентирована на человека.

2025-08-28

Выдержки из оригинального текста и заметки (Шум оборудования и воздействие на работников в угольной промышленности)

Глобальная угольная промышленность переживает глубокие преобразования, в ходе которых оборудование все чаще заменяет ручной труд. Хотя применение таких технологий, как беспилотная добыча, дистанционный мониторинг и автоматизация, может быть преувеличено в маркетинге, нельзя отрицать, что надежность оборудования и модернизация автоматизации значительно повысили общую эффективность производства и стандарты безопасности в угольной промышленности. Уровень сокращения рабочей силы на передовой постепенно улучшается, но мы должны четко признать, что, учитывая текущие технологические возможности, полностью автоматизированная добыча на передовой остается далекой целью — идеалом и мечтой. Исходя из того, что работники на передовой не могут быть полностью отделены от рабочей среды на месте, стремясь к «умному оборудованию», достаточно ли мы уделяем внимание самым насущным потребностям здоровья шахтеров на передовой — их рабочей среде, в частности, давнему вопросу шумового загрязнения? Данные из информационного бюллетеня IC 9492 Национального института по безопасности и гигиене труда США (NIOSH) «Шум оборудования и воздействие на работников в угольной промышленности» (2006 г.) подчеркивают серьезность этой проблемы:

Шумовое загрязнение: невидимый убийца здоровья шахтеров

В отчете IC 9492 используются подробные данные опроса (охватывающего 8 подземных угольных шахт, 10 открытых угольных шахт и 8 углеобогатительных фабрик), чтобы составить четкое представление о воздействии шума в угольных шахтах (оригинальный отчет содержит множество диаграмм; здесь приводится лишь небольшая часть для наглядности):

Высокие показатели воздействия по всем направлениям:

Подземные угольные шахты: 43 % работников (особенно тех, кто работает на длинных забоях, например, операторы хвостовых барабанов угольных комбайнов — 84 %, операторы штреков — 73 %, операторы головных барабанов угольных комбайнов — 65 % и операторы/помощники операторов непрерывных угольных комбайнов — 86 %, и 81% операторов анкерных машин) подвергаются воздействию шума, превышающего допустимые пределы воздействия (PEL), установленные Управлением по безопасности и гигиене труда в горнодобывающей промышленности США (MSHA), которые соответствуют 8-часовому эквивалентному уровню шума с А-взвешенным коэффициентом 90 дБА.

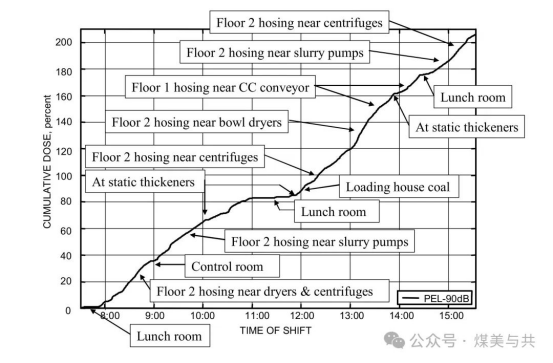

Угольные обогатительные фабрики: Ситуация еще более серьезная: 56 % работников (в основном операторы на месте — 79 % и механики/электрики — 80 %) подвергаются воздействию шума, превышающего допустимые пределы. На определенных участках или в определенных зонах (таких как зона вибрационных грохотов или вблизи дробилок) уровень шума может достигать 115 дБА (как показано на рисунках F-1, F-2, F-3 и F-8 в оригинальном тексте).

Открытые угольные шахты: несмотря на то, что кабины оборудования могут эффективно изолировать шум (табл. 8), 82 % персонала, работающего в кабинах крупного оборудования, такого как драглайны, подвергаются воздействию шума, превышающего норму. Уровень шума внутри машинных залов обычно колеблется от 88 до 112 дБА (табл. 9, рис. D-1–D-10), причем основными источниками шума являются генераторные установки (MG Sets), двигатели и вентиляционное оборудование (рис. 15, 16, 17).

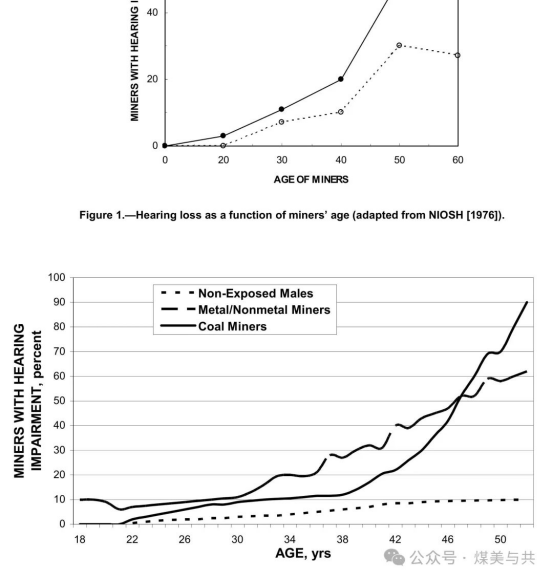

Серьезные последствия для здоровья: Исторические данные, приведенные в отчете (рис. 1 и 2), показывают, что распространенность потери слуха среди шахтеров резко увеличивается с возрастом: более 70 % шахтеров в возрасте 60 лет и старше страдают значительной потерей слуха (>25 дБ), что значительно превышает показатели для общего населения. Шумовая тугоухость (NIHL) была признана одним из наиболее распространенных профессиональных заболеваний в угольной промышленности. Это постоянное, необратимое состояние, которое серьезно влияет на коммуникативные способности работников, их осознание безопасности и качество жизни.

Возможности для улучшения текущих условий труда

Дистанционное управление и автоматизация: Освобождение работников от работы в зонах с наиболее сильными источниками шума (таких как подземные выработки, большие машинные залы и высокошумные цеха по обогащению угля) является наиболее фундаментальным решением. Дистанционное управление угольными резаками, автоматизированная анкерная опора, беспилотные горные самосвалы и централизованное управление процессами обогащения угля могут значительно сократить время пребывания работников в условиях высокого шума.

Мониторинг состояния и профилактическое обслуживание: интеллектуальные датчики могут отслеживать рабочие условия оборудования и уровни шума в режиме реального времени. Ненормальный шум часто служит ранним предупреждающим сигналом о неисправностях оборудования (например, повреждении подшипников, ослаблении компонентов). Профилактическое обслуживание позволяет своевременно проводить ремонтные работы, чтобы предотвратить внезапные всплески шума, вызванные неисправностями, а также снизить потребность в аварийном ремонте в условиях высокого шума.

Проектирование и выбор малошумного оборудования для добычи угля: Повышение качества существующего механического оборудования с целью снижения уровня шума является наиболее реалистичным решением на данный момент. «Покупай тихое» должно стать важным принципом при закупке интеллектуального оборудования для добычи угля. Интеллектуальные шахты должны выделять больше ресурсов на закупку или требовать от производителей предоставления нового оборудования с более низким уровнем шума.

Интеллектуальный мониторинг и управление воздействием: ношение интеллектуальных дозиметров позволяет в режиме реального времени контролировать воздействие шума на отдельных работников и выдавать предупреждения. В сочетании с системой позиционирования это позволяет автоматически напоминать работникам о необходимости надевать или заменять более эффективные средства защиты слуха (HPD), когда они приближаются к зонам с высоким уровнем шума или входят в них (на основе данных карты уровня шума, таких как рисунки 27, 28, 29 и рисунки серии F в оригинальном тексте), или даже ограничивать время доступа (правила управления).